Wasserschneiden Technologie

Eine kurze Einführung

Wasserstrahlschneiden in der Anwendung

Das "Werkzeug" Wasser

Eine kurze Einführung die Technologie des Wasserstrahlschneidens.

Einführung

Mitte der 1920-er-Jahre wurde die Spülwirkung des Wasserstrahls erstmals in Gießereien für das Nassputzen von Gusswerkstücken, sowie im Bergbau für das Losbrechen von Kohle und Edelmetallen aus Gesteinen genutzt. Der Wasserdruck, mit dem damals gearbeitet wurde betrug maximal um die 100 bar. Erst gegen Ende der 1960-er-Jahre erhielt in den USA ein Dr. Norman Franz erstmals ein Patent für das erste Konzept eines Hochdruck-Wasserstrahlschneidsystems mit einem vorgesehenen Wasserdruck von ca. 700 bar.

Anfang der 1970-er-Jahre waren nach einer rasanten Entwicklung vor allem im Bereich der Pumpentechnologien bereits Wasserstrahldrücke bis 4000 bar möglich geworden, allerdings noch ohne die Möglichkeit harte Stoffe wie Stahl oder Stein bearbeiten zu können, da die Abtragleistung des reinen Hochdruckwasserstrahls noch zu gering war.

Anfang der 1980-er-Jahre wurde auch dieses Problem gelöst, indem dem Wasserstrahl Feststoffpartikel (”Abrasivmittel”) zugefügt wurden. Damit konnten nun fast alle Materialien bearbeitet werden – angefangen bei Schaumstoffen bis hin zu Hartmetallen.

Technologie

Varianten

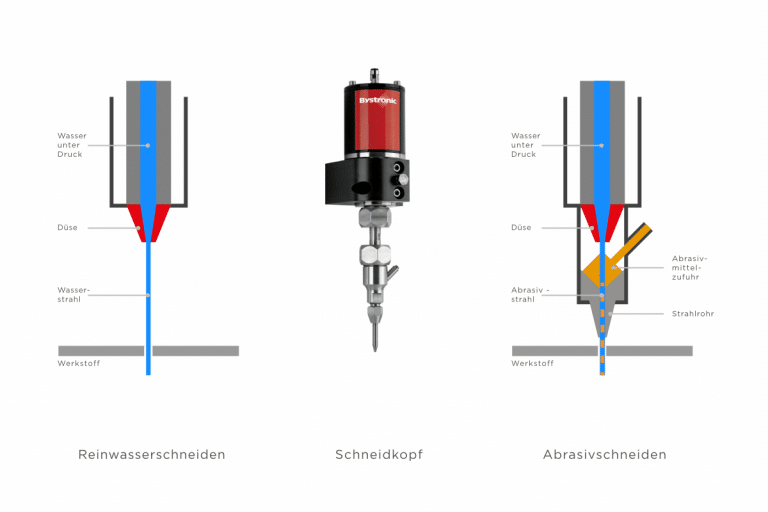

Reinwasserstrahlschneiden

Alleine die erosive Wirkung des Hochdruckwasserstrahls wird zum Materialabtrag genutzt. Einsatz vor allem bei weichen Materialien wie z.B. Kunststoffen, Schaumstoffen, Gummi und dünnen Mehrschichthölzern.

Wasserabrasivstrahlschneiden

Dem Hochdruckwasserstrahl werden gesteuert Abrasivmittel beigefügt. Die Schneidleistung hängt hierbei von der Endgeschwindigkeit der Abrasivmittelpartikel ab. Einsatz bei harten Materialien und überall dort wo spanabhebende und thermische Bearbeitungstechniken aus verschiedenen Gründen unbefriedigende Ergebnisse liefern oder nicht einsetzbar sind.

Schnittqualitäten

Mit dem Wasserstrahlschneiden lassen sich unterschiedliche Schnittqualitäten und Genauigkeiten erzeugen. In der Praxis stehen drei verschiedene Qualitäten zur Verfügung:

Trennschnitt

Geringere Schnittqualität bei hoher Wirtschaftlichkeit und Prozess-Sicherheit. Ausreichend für Konturen die anschliessend weiterbearbeitet werden sollen oder bei denen die Schnittgüte und Genauigkeit eine klar untergeordnete Rolle spielen.

Produktionsschnitt

Gute Schnittqualität bei wirtschaftlichen Vorschubgeschwindigkeiten. Anwendung bei Konturen ohne erhöhte Anforderungen an die Schnittkanten. Der Produktionsschnitt bildet das ökonomische Gleichgewicht zwischen Trennschnitt und Qualitätsschnitt.

Qualitätsschnitt

Hohe Schnittqualität und hohe Genauigkeit des Werkstücks bei geringster Oberflächenrauhheit des Schnittes. Anwendung bei komplexen Konturen mit hohen Anforderungen an die Schnittgüte und Präzision. Erreichbare Oberflächenrauheit bis Ra 3,2 µm. Geringste Schnittwinkelfehler (Bei Alu bzw. Stahl mit 50 mm Dicke sind beispielsweise Winkelabweichungen kleiner als 0,1 mm erreichbar).

Die typische Schnittspaltbreite beträgt je nach Schnittechnologie und Werkstoff zwischen 0,1 und 1,5 mm.

Schneidbare Materialien

Metalle

Baustähle, Werkzeugstähle, Hochfeste Stähle, Verschleißstähle (Hardox), Edelstähle (CrNi-Stähle), Aluminium, Messing, Kupfer, Titan, Gusstähle

Kunststoffe

Plexiglas (PMMA, PC), Gummi, Schaumstoffe, Dichtungsmaterialien, faserverstärkte Kunststoffe (CFK, GFK)

Stein

Marmor, Granit, Sandstein, Keramik, Kunststein

Glas

Normalglas, Verbundglas, Panzerglas

Verbundmaterial

Waben- und Hohlkammerwerkstoffe, Metall-Kunststoff Sandwichmaterial

Holz

Spanplatten, Verbundplatten, Mehrschichtplatten, Furnierplatten

Darüber hinaus Dämm- und Isolierstoffe, Sonderwerkstoffe, Laminate etc.

Vorteile

Ein entscheidender Vorteil des Wasserstrahlschneidens liegt darin, dass es ein “kaltes” Verfahren ist!

Es wirken keine hohen Temperaturen auf die Schneidzone ein, die zu Gefügeveränderungen, Randzonenaufhärtungen oder Mikrorissen führen könnten.

Alle Vorteile:

- Keine Veränderungen des Materialgefüges.

- Kein Teileverzug durch minimale Bearbeitungskräfte (ausser Materialeigenspanungen).

- Kein Verschleiss des “Werkzeuges” Wasserstrahl.

- Hohe Bearbeitungsgeschwindigkeiten.

- Hohe Schnittgenauigkeit.

- Hohe Schnittkantenqualität (Qualitätsschnitt).

- Geringer Nacharbeitsaufwand, da Schnitt meist gratfrei.

- Geringe Schnittfugenbreite.

- Flexible Produktion.

- Schnelle Prototypenherstellung, keine Werkzeugkosten.

- Mehrlagiges Schneiden möglich.